IoT-Basics Was ist Predictive Maintenance? Definition, Anwendung und Beispiele

Autor / Redakteur: Jakob Schreiner /Elisa MundtPredictive Maintenance ist eine der greifbarsten Anwendungen der Industrie 4.0. Damit können aus Maschinen Zustandsdaten gewonnen und so Anlagen proaktiv gewartet werden. Dieser Beitrag erklärt anhand einer Definition und Beispielen aus der Praxis, was Predictive Maintenance bedeutet und wie es funktioniert.

Firmen zum Thema

NovaStor GmbHTrebing & Himstedt Prozeßautomation GmbH & Co. KGdoubleSlash Net-Business GmbHDefinition - Was ist Predictive Maintenance?

Predictive Maintenance (zu Deutsch: vorausschauende Instandhaltung) bezeichnet per Definition einen Wartungsvorgang, der auf der Auswertung von Prozess- und Maschinendaten basiert und findet sich vor allem im sprachlichen Kontext der Industrie 4.0.Durch diese Echtzeit-Verarbeitung der zugrundeliegenden Daten werden Prognosen möglich, die die Grundlage für eine bedarfsgerechte Wartung und folglich die Reduktion von Ausfallzeiten bilden. Hierzu bedarf es neben der Interpretation von Sensordaten einer Kombination aus Echtzeit-Analysetechnik und In-Memory-Datenbank, um eine, im Vergleich mit Festplattenlaufwerken, höhere Zugriffsgeschwindigkeit auf die Daten zu erzielen. Wenn alles gelingt, wird es produktionsseitig möglich, einen Techniker mit der Behebung eines Problems zu beauftragen, noch bevor es entsteht. Denn: Nur wenn Anlagen, Maschinen und Prozesse einwandfrei funktionieren, können wirtschaftliche Ziele erreicht werden.

Mithilfe von Predictive Maintenance-Techniken wird der Zustand von in Betrieb befindlichen Geräten bestimmt, um vorauszusagen, wann eine Wartung durchgeführt werden sollte. Dadurch können Kosteneinsparungen gegenüber der routinemäßigen oder zeitabhängigen vorbeugenden Wartung erzielt werden, da Aufgaben nur dann ausgeführt werden, wenn sie auch tatsächlich notwendig sind.

Hauptziel von Predictive Maintenance ist es, eine möglichst präzise Vorausplanung der Instandhaltung zu erstellen und unerwartete Ausfälle von Anlagen zu vermeiden. Mit dem Wissen darüber, wann welche Geräte gewartet werden müssen, lassen sich Ressourcen für Instandhaltungsarbeiten wie Ersatzteile oder Personen besser planen. Zudem kann die Anlagenverfügbarkeit erhöht werden, indem "ungeplante Stopps" in immer kürzere und häufigere "geplante Stopps" umgewandelt werden. Weitere Vorteile sollen eine potenziell längere Lebensdauer der Anlagen, eine erhöhte Anlagensicherheit, weniger Unfälle mit negativen Auswirkungen auf die Umwelt und ein optimiertes Ersatzteilhandling sein.

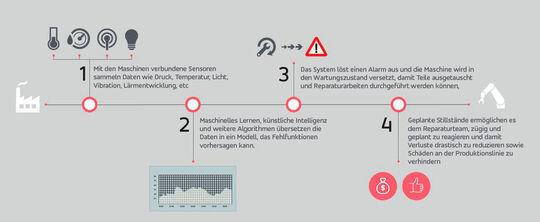

Wie funktioniert Predictive Maintenance?

Die vorausschauende Instandhaltung kategorisiert die Verfassung von Anlagen, wozu sie diese entweder periodisch (offline) oder kontinuierlich (online) überprüft. Im Idealfall wird es so möglich, eine anstehende Wartung nicht nur maximal kosten-, sondern auch leistungseffizient, also noch bevor der Maschine ein Leistungsverlust droht, zu gestalten. Um Unterbrechungen des regulären Systembetriebs auf ein Minimum zu begrenzen, lässt sich ein Großteil der prädiktiven Inspektionen parallel zum Betrieb der Anlage absolvieren.

Zur Einschätzung des Istzustands eines Gerätes kann unter anderem eine Überprüfung mittels Infrarot, Akustik (Teilentladung und Ultraschall), Korona-Erkennung, Schwingungsanalyse, Schallpegelmessungen zum Einsatz kommen. Natürlich darf das Gerät durch solche Prüfverfahren nicht in seiner Funktionsweise beeinträchtigt oder sogar beschädigt werden. Ein neuerer Ansatz ist die Verknüpfung von hieraus gewonnenen Erkenntnissen mit Prozessleistungsdaten, die insbesondere in kollaborativen Prozessautomatisierungssystemen (CPAS) verfügbar sind.

Wer Predictive Maintenance effektiv und langfristig in seinem Unternehmen etablieren möchte, der sollte folgende drei Arbeitsschritte befolgen:

Predictive Analytics und Big Data

Eine große Schwierigkeit im Umgang mit Predictive Maintenance ist die Verarbeitung der riesigen Datenmengen. Denn um verlässliche Aussagen über den Zustand von Maschinen und Anlagen machen und somit zu erwartende Störungen möglichst schnell erfassen zu können, ist es notwendig, große Mengen an Daten zu erheben. Diese müssen gespeichert, verarbeitet und mithilfe intelligenter Algorithmen analysiert werden.

Aufgrund der riesigen Datenmengen eignen sich Techniken und Datenbanken aus dem Big-Data-Umfeld zum Einsatz, wie beispielsweise das Edge Computing, für die vorausschauende Instandhaltung besonders gut.

Die Daten umfassen nicht nur den Zustand der Maschinen und Anlagen selbst, sondern auch deren Umfeld: So werden beispielsweise auch Parameter wie Temperatur oder Luftfeuchtigkeit erfasst und ausgewertet. Insgesamt können die Daten sehr unterschiedlich sein und in verschiedenen Formaten vorliegen. Aufgrund dieser vielen verschiedenen Daten und Formate sowie den großen Datenmengen müssen Datenbanken riesige Kapazitäten bereitstellen. Hierbei ist es wichtig zu wissen, dass die Größe der Datenbasis und die Intelligenz und Leistungsfähigkeit des Analysealgorithmus essenziell für die Qualität und Verlässlichkeit der erhaltenen Erkenntnisse sind: Denn je größer die Datenbasis ist und je intelligenter und ausgefeilter der Algorithmus ist, desto verlässlicher sind die Erkenntnisse. Nach der Erfassung werden die Messwerte und Diagnosedaten über Netzwerke an Servicezentralen oder an den Hersteller selbst übermittelt. Als Basis dient hierbei das Internet of Things (IoT).

Nichtsdestotrotz ist es essenziell, die großen Datenmengen, die während der vorausschauenden Instandhaltung erhoben werden, stetig zu aktualisieren und zu verarbeiten, um aus möglichen Veränderungen Trends und Entwicklungen ablesen zu können.

Data Science

IoT-Basics: Die Technologie-Basis von Big Data

Vorteile von Predictive Maintenance

Wird Predictive Maintenance richtig und effizient eingesetzt, kann sie eine Vielzahl von Vorteilen liefern – sowohl für den Hersteller, als auch für den Anwender. Hier die wichtigsten Vorteile auf einen Blick:

IoT-Basics

Was ist Big Data? Definition, Bedeutung und Architektur

Beispiele für Predictive Maintenance

Predictive Maintenance wird heute bereits in vielen Bereichen eingesetzt. Dabei ist die vorausschauende Instandhaltung nicht nur interessant für das produzierende Gewerbe im Allgemeinen, sondern auch für jegliche Mobilitätsdienste – sei es in der Luftfahrt, in Fahrzeugen oder Zügen – oder Windkraftwerke. So können mithilfe der Predictive Maintenance die Ausfallzeiten von Windkraftanlagen fast vollständig vermieden werden.

Predictive Maintenance bei Kraftfahrzeugen

Predictive Maintenance wird auch im Bereich der Mobilität immer wichtiger – so auch bei der Wartung von Kraftfahrzeugen. Mithilfe umfangreicher Datenerhebungen durch Sensoren im Motor oder Fahrwerk von Fahrzeugen können teure Reparaturen oder Ausfälle frühzeitig vermieden und vorbeugende Aktivitäten eingeleitet werden. Das umfasst beispielsweise den Austausch eines beschädigten Fahrzeugteils beim nächsten Werkstattbesuch, bevor das Teil irgendwann komplett ausfällt. Noch einen Schritt weiter geht die vorausschauende Instandhaltung, wenn Fahrzeuge vernetzt sind: Sie können Daten online und automatisch an Servicewerkstätten oder den Hersteller übermitteln.

Predictive Maintenance in der Luftfahrt

Flugzeuge verdienen nur Geld, wenn sie in der Luft sind. Fällt ein Flugzeug aufgrund eines mechanischen Schadens aus, führt dies unwiderruflich zu hohen Kosten für die Fluggesellschaft. So liegt diesen sehr viel daran, mögliche Schäden bereits im Vorfeld zu erkennen und somit einen Ausfall oder gar Unfall vermeiden zu können. Einsatzfelder für Predictive Maintenance in der Luftfahrt sind beispielsweise Turbinen oder hydraulische Pumpen. Airbus hat mit seiner Datenplattform „Skywise“ bereits 2017 ein entsprechendes Projekt gelauncht, das Flugzeugingenieuren ein frühzeitiges Eingreifen bei Fehlererkennung ermöglicht und sie das Bauteil noch vor dem Versagen austauschen lässt.

Predictive Maintenance im Schienenverkehr

Im Schienenverkehr ist der Einsatz ähnlich. Auch hier sollen mithilfe von Predictive Maintenance Reparaturen besser geplant und Erkenntnisse über den Lebenszyklus bestimmter Komponenten gewonnen werden. Predictive Maintenance kann im Schienenverkehr dazu beitragen, dass ein überraschender Ausfall eines Zuges vermieden werden kann. Der Grund dafür ist, dass bereits im Vorfeld geplant werden kann, wann der beschädigte Zugteil repariert wird, um Störungen für den Betriebsverlauf vorzubeugen. Durch die Analyse und Verwertung der erfassten Daten können richtige Reparaturanweisungen ausgewählt, passende Ersatzteile bereitgestellt und so der Ausfall so kurz wie möglich gehalten werden.

Predictive Maintenance

Von Reaktiv zu Proaktiv: In 6 Schritten zu Predictive Maintenance

Voraussetzungen für erfolgreiche Predictive Maintenance

Grundsätzlich ist Predictive Maintenance sinnvoll, aber es müssen gewisse Rahmenbedingungen erfüllt sein. Diese werden jedoch nicht von jedem Unternehmen erfüllt.

Nehmen wir ein Unternehmen zum Beispiel, welches 100 unterschiedlichen Maschinen in der Fertigung hat. Trotz entsprechender Wartung nach Herstellerempfehlung, fallen 10 Maschinen pro Jahr aus. Das würde bedeuten, dass zehn Jahre Historie notwendig wären, um für jede Maschine wenigstens einen Schadensfall zu beobachten, aus dem der Algorithmus lernen könnte. Dieser Zeitraum ist unrealistisch und würde dennoch nicht hinreichend viele Informationen generiert. Für dieses Unternehmen lohnt sich der Einsatz von Predictive Maintenance also nicht.

Lohnen kann er sich hingegen für Unternehmen, die häufiger denselben Maschinentyp im Einsatz haben, bei denen Maschinen häufiger ausfallen oder für solche Unternehmen, die Maschinen selbst herstellen und Predictive Maintenance nicht (nur) für ihre eigene Produktion nutzen wollen, sondern für die Maschinen, die sie selbst verkaufen.

Ob der Einsatz von Predictive Maintenance im Unternehmen sinnvoll ist, hängt von verschiedenen Faktoren ab und muss individuell geprüft werden. Ob der Mehrwert eines Predictive Maintenance-Projekts die Komplexität rechtfertigt, hängt also von vielen Faktoren ab und muss dementsprechend im Einzelfall geprüft werden.

Markteinblick

21 Predictive Maintenance Start-ups und Spezialisten

Preventive vs. Predictive Maintenance

Die vorausschauende Instandhaltung ("predictive") unterscheidet sich von der vorbeugenden Instandhaltung ("preventive") darin, dass sie sich auf den tatsächlichen Zustand der Anlagen und nicht auf die durchschnittliche oder erwartete Lebensdauer stützt, um vorauszusagen, wann eine Wartung erforderlich ist.

Zwar ist auch bei der vorbeugenden Wartung das Ziel, Ausfallzeiten zu vermeiden. Der Unterschied zur Predictive Maintenance liegt jedoch darin, dass keine live von der Maschine erhobenen Daten zur Wartung genutzt werden, sondern Wartungsmaßnahmen und die Überwachung anhand bereits im Vorfeld festgelegter (regelmäßiger) Intervalle durchgeführt werden. Preventive Maintenance basiert auf der theoretischen Ausfallrate und lässt daher die tatsächliche Anlagenleistung außer Acht. Ausfallzeiten werden auf der Grundlage von Kalenderdaten oder der Nutzung geplant. Dabei sollte darauf geachtet werden, dass der Wartungszeitpunkt weder zu früh noch zu spät ist. So empfehlen die meisten Gabelstaplerhersteller beispielsweise, alle 150 bis 200 Betriebsstunden eine vorbeugende Wartung durchzuführen.

Da sich Unternehmen, ihre Anlagen und deren täglicher Betrieb stark unterscheiden können, kann es bei dem Einsatz von Preventive Maintenance zu unnötigen Wartungsarbeiten kommen. Außerdem läuft ein Unternehmen beim Einsatz der vorbeugenden Instandhaltung schnell Gefahr, Teile frühzeitig auszutauschen, die noch einwandfrei funktionieren und es weiterhin auch getan hätten.

Mehr zum Thema Predictive Maintenance:

Web-Konferenz

Predictive Maintenance

(ID:45100878)

Tipps, um Ihre elektrische Installa...

Unternehmen im Kreis Pinneberg : Wa...

Maintal wird durch neue WLAN-Hotspo...

Neue U-Bahn-Werkstatt und -Waschhal...